Projekte – Präzision, Effizienz und fortschrittliche Technologie

Umbau der Lose-Verladung bei Meika-Biofutter GmbH

Die Meika-Biofutter GmbH hat ihre Verladeanlage 2013 grundlegend umgebaut, um die Verladezeiten zu verkürzen und eine höhere Effizienz zu erreichen. Vor dem Umbau kam es aufgrund des wachsenden Sortimentes und der damit verbundenen verlängerten Verladezeiten regelmäßig zu Engpässen und Verschleppungen der Futtersorten. Eine moderne, maßgeschneiderte Verladelösung war erforderlich, um die Produktionskapazitäten besser zu nutzen.

Verfahrenstechnische Lösung für schnelle und präzise Verladung

Der verfahrenstechnische Übergabepunkt im neuen System ist ein Trogkettenförderer, der die produzierte Ware aufnimmt und sie einem speziell entwickelten Elevator übergibt. Dieser Elevator, der in Saatgutausführung gebaut wurde, hebt das Produkt effizient und trägt mit einem gerundeten Fuß zur Minimierung der Vermischung der Futtersorten bei. Der Elevator sorgt dafür, dass der Abstand zwischen den Bechern und dem Boden nur minimal variiert, was das Risiko der Produktverunreinigung stark reduziert. Zusätzlich misst eine patentierte Elevatordrehmomentwaage die Vorverlademenge präzise, wodurch eine genaue Gewichtsermittlung möglich ist, ohne dass zusätzliche Maschinen oder zusätzlicher Platzbedarf entstehen.

Nach der Überhebung wird das Produkt über einen Verteilerklappkasten zu einem Drehrohrverteiler mit zwölf Abgängen pro Linie weitergeleitet. Dies ermöglicht es, das Produkt direkt in die entsprechenden Verladezellen zu transportieren, ohne dass eine mechanische Querförderung erforderlich ist. Diese hohe Effizienz und präzise Technik sorgen für einen reibungslosen Ablauf und minimieren Standzeiten während des Verladeprozesses.

Optimierte Silozellen und moderne Steuerungstechnik

Die Verladezellen wurden als sechseckige, geschraubte Kantkonstruktionen ausgeführt. Diese Siloform bietet mehrere Vorteile: Die größeren Innenwinkel verhindern das Anhaften von Produkten, und die Wabenstruktur nutzt den Raum optimal, wodurch das Verladegebäude insgesamt kürzer gehalten werden konnte. Jede Linie besteht aus einer Mischung von Zellen unterschiedlicher Größen (5,4 m³, 8,5 m³ und 14,7 m³). Die Siloausläufe wurden asymmetrisch angeordnet, um den Durchfluss zu optimieren. Ein Aufsatzfilter sorgt dafür, dass die gesamte Verladesektion sowie der Elevator staubfrei betrieben werden.

Jeder Siloauslauf ist mit einem elektrisch angesteuerten Schnellschlussschieber versehen, der eine schnelle und präzise Steuerung ermöglicht. Auf pneumatische Antriebe wurde zugunsten der zu erwartenden frostigen Temperaturen verzichtet, was die Wartung vereinfacht.

Hochleistungs-Wiegebehälter und Teleskop-Verladerohr

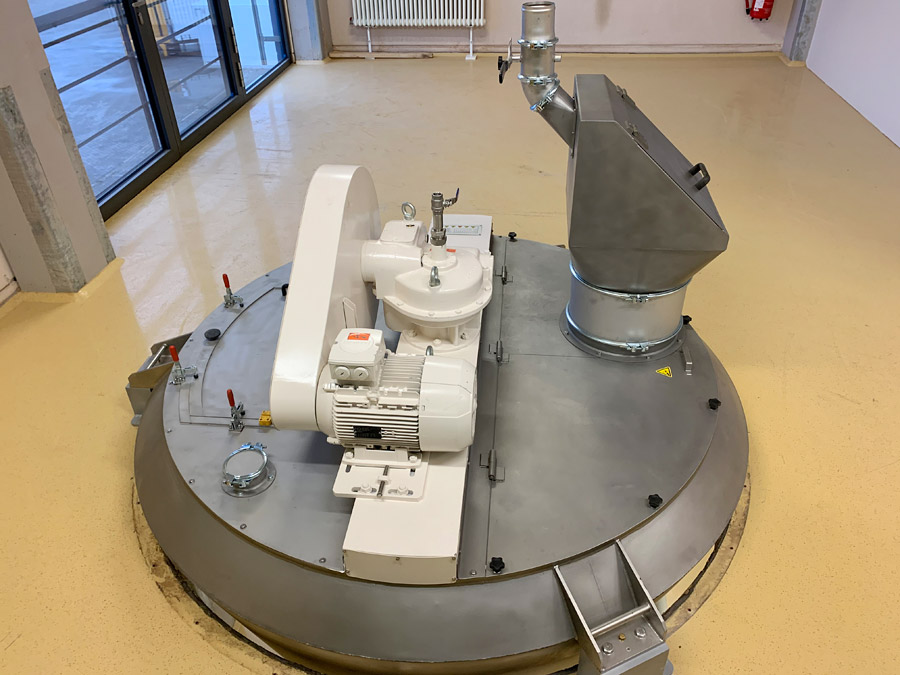

Das Herzstück der neuen Verladeanlage ist ein fahrbarer, eichfähiger Wiegebehälter pro Linie, der mit einem Teleskop-Verladerohr kombiniert ist. Der Wiegebehälter hat ein Fassungsvermögen von 12 m³ und ist in einem massiven Wagen mit Doppelspurkranz-Fahrwerken untergebracht. Dieser Wagen bewegt sich über beidseitige Zahnschienenantriebe. Der Auslauf ist mit einem großzügigen Querschnitt von 500 x 500 mm versehen, um eine schnelle Entladung zu gewährleisten.

Das Teleskop-Verladerohr ist besonders effizient, da es im Gegensatz zu herkömmlichen Verladebalgen vollkommen glatt ausgeführt ist. Diese Konstruktion sorgt dafür, dass die Produktverschleppung auf ein Minimum reduziert wird. Der große Durchmesser des Rohres ermöglicht eine gesteigerte Verladeleistung, und dank des ausgeklügelten Designs wird der Lkw beim Beladen staubfrei gehalten.

Einfache und effiziente Verladesteuerung

Die Steuerung der Verladeanlage erfolgt in zwei Phasen: Zunächst werden die Verladezellen in der Produktionshalle befüllt, indem die Silos mit den entsprechenden Produkten und Kundenbezeichnungen versehen werden. Im zweiten Schritt erfolgt das eigenständige Verladen durch den Lkw-Fahrer. Jeder Verladebehälter einer Verladespur ist mit einem Steuerschrank ausgestattet, der dem Fahrer die Auswahl des richtigen Silos und Produkts ermöglicht. Der Wiegebehälter dockt automatisch an das gewählte Silo an und wird mit dem Produkt befüllt. Nach der Befüllung wird der Wiegebehälter gewogen, und ein Wiegeschein wird erstellt. Anschließend steuert der Lkw-Fahrer den Verfahrwagen präzise an die Tankwagen-Domdeckel, um das Teleskop-Verladerohr anzudocken und das Produkt schnell und effizient in den Lkw zu entleeren.

Dank der einfachen Bedienung können auch externe Lkw-Fahrer nach einer kurzen Einweisung die Verladeanlage problemlos nutzen.

Fazit

Die neue Verladeanlage hat sich als voller Erfolg erwiesen und ermöglicht eine schnelle und präzise Verladung von Futtermitteln. Die Meika-Biofutter GmbH kann nun ihre Kunden in kürzerer Zeit und mit höherer Flexibilität beliefern. Die Anlage läuft zuverlässig und verursacht nur minimalen Wartungsaufwand, was den Betrieb der Meika-Biofutter GmbH erheblich optimiert hat.